基板の静電気対策をするとなると保護部品を使うのが一般的ですが・・・保護部品を使ってもどうにもならないケースがあります。

それは、基板のGNDの設計がまずい場合。

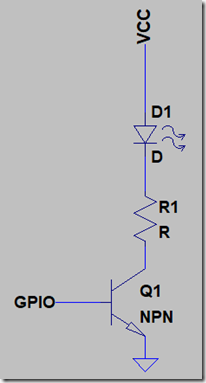

静電気が信号ラインや電源に入ってきた場合、結局の所どんな保護素子を使っても「逃がす」だけであって、根本的に消滅させることは出来ないです。

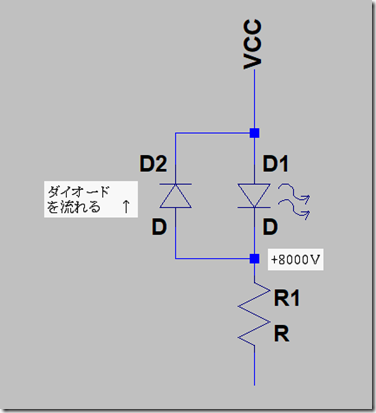

要は保護素子って「高電圧が入ったときに導通状態になる」という動作をするだけです。

なので、保護したい信号ラインとGNDをつないでおくと、高電圧になったときにGNDと導通状態になって静電気がGNDに逃げていくことで信号ラインの電圧が上がらずに済むわけです。

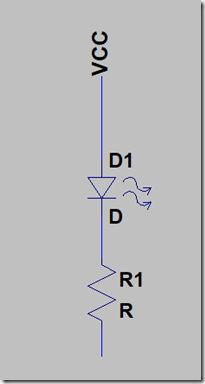

原理的にはこれだけなのですが、問題はGNDの設計が悪い場合。

静電気などを逃がすためのフレームグランドが信号用のGNDと別に用意されている場合もありますが、小型機器の場合はGNDは一つなことが多いです。

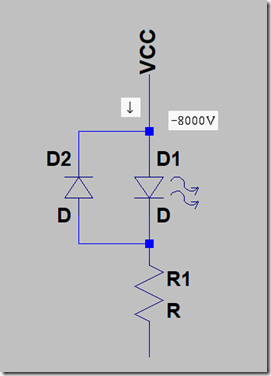

なので、静電気をGNDに逃がすとデジタル回路のGNDに逃げていくことになります。

聞いただけで、なんかちょっと「えー」という気分になりますが実際にはそんなものです。

そして、GNDがスカスカとか細い配線で繋がっているだけな場合、静電気が入った瞬間にGNDという概念は破綻します。

そもそもGNDとは、基準電位です。

製品全体・基板全体で同じ電圧だという想定で成り立っています。

ある部分とある部分のGNDの電位が違うとかあってはいけません。

しかし、GNDといってもただの銅箔の配線なので、実際には抵抗値があります。

そして、細い所があればコイルとしてそれなりのインダクタンスをもちます。

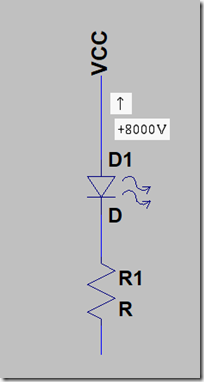

GNDに抵抗値とインダクタンスがあるとすると、そこに静電気を逃がすとどうなるでしょうか。

静電気→(瞬間的な)大電流→抵抗に大電流が流れると大きな電圧が発生する→GNDの部位によって大きく電位が異なる

静電気→過渡現象→高周波成分→インダクタンスが抵抗として働く→抵抗に大電流が流れると大きな電圧が発生する→GNDの部位によって大きく電位が異なる

とまぁ、抵抗値とインダクタンスの両方共がGNDの電位差を生み出すことにつながってしまいます。

ある部分のGNDは0Vだけどある部分のGNDは+100Vあるいは-100Vという状況が、瞬間的に発生してしまうわけです。

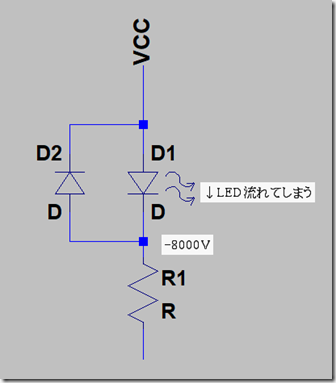

そりゃ、動作がおかしくなりますよね。

まとめると、GNDの設計が弱いと保護素子を使ってもだめな場合があるということです。

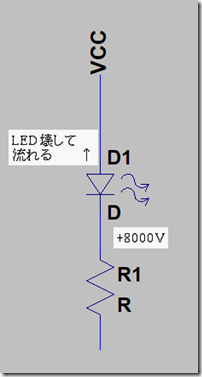

静電気の入り口に保護素子をつけると、保護素子の働きでその部分の高電圧は抑制される。

しかし、静電気は保護素子を通ってGNDに逃げるので、GNDに瞬間的な大電流が流れる。

GNDの設計が悪いと、GNDの抵抗成分とインダクタンス成分が大きく、瞬間的な大電流でGNDの電圧が部位によって変わってしまう。

そして、3.3V駆動のCPUの信号ラインなどに-40Vとか変な電圧がかかるので当然故障するか異常動作する。

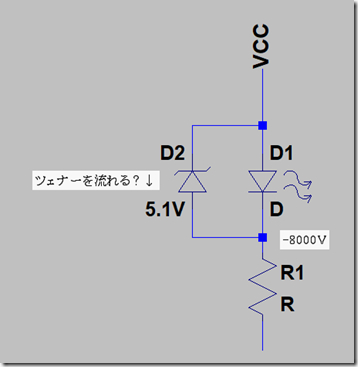

対策としては2つしかありません。

1,GNDの設計をきちんとして、低抵抗・低インダクタンスになるようにする。要は信号ラインで細切れになっていないGNDべたを一層用意する。

2、GNDが弱いまま、コンデンサ・保護素子を各部に入れまくる。

→基板のあちこちにGNDと電源の間にパスコンを入れまくる。さらに、信号ラインがIC・CPUの定格を超えないように、IC・CPUの信号ラインとGNDの間に保護素子を入れまくる。

あきらかに2は非現実的です。

基板内部のCPUの信号ラインに保護素子を入れだしたら、どれだけの部品が必要かわかりません。

つまり、GNDの設計をきちんとするしかないわけです。

以上、小田切でした。

最近のコメント